Creaciones de productos

¿ COMO SE FABRICAN LAS BATERÍAS DE LITIO?

El globo obtiene su color de el pigmento que se añade al látex.

1.Lo primero que se hace, es un molde de hierro, plastico u otro material para cada pieza del zapato.

2.Una vez se tenga el molde, se procede a cortar el material con el que se confeccionaran las piezas, estos pueden ser, lona, cuero, entre otros.

3.Una vez que las piezas están cortadas, se preparan para el proceso de cosido.

4.Ha llegado la hora de unir las piezas del zapato, todo un arte !

4.Ha llegado la hora de unir las piezas del zapato, todo un arte !

10.Proceso de cosido de la suela.

El proceso empieza en los lingotes de plomo que están almacenados esperando para ser materia prima vital en el proceso. Ese plomo es pasado por el fuego se vuelve líquido y luego se convierte en rejillas que serán soporte para el material activo de la batería.

El plomo con cierta aleación es maleable y permite mayor conductividad. Las rejillas pasan al proceso de empastado donde el óxido de plomo y el ácido sulfúrico son determinantes. Este ácido circula con tuberías

.

.

Una materia prima expande y complementa el proceso. Las rejillas quedan impregnadas de una pasta y con su material se colocan en bandas que llegan a hornos donde se secan parcialmente para que luego puedan reaccionarse con aire, temperatura y cierta humedad.

| HUMEDAD. |

Luego carros transportadores recorren cargando estos elementos que luego se colocan en cuartos de curado con características específicas de calor, aire y humedad. Este proceso tarda unas 48 horas.

| HUMEDAD. |

Las pastas ya curadas se ensanduchan con separadores de P.V.C. y se menten a un crisol que los sella con plomo. Una batería tiene 6 grupos de rejillas alternadas en positivo y negativo que se emsamblan, se sellan y luego se conectan.

Las rejillas ensanduchadas se colocan en la caja de polipropileno que también por un proceso automatizado son selladas herméticamente para que no se les salga el electrolito. La tarea de acabado y terminado está también en manos de expertos que manipulan el producto con destreza.

Finalmente al conectar la batería en serie y después de 48 horas, se lava y se nivela con ácido para que se le haga el último chequeo y se le coloque la etiqueta con la cual se defenderá en el mercado demostrando su calidad.

¿COMO SE FABRICAN LOS GLOBOS?

Los globos se fabrican a partir de un caucho líquido llamado látex.

| LATEX |

El globo obtiene su color de el pigmento que se añade al látex.

El latex de caucho natural proviene de la savia del árbol del caucho,Heveabrasiliensis , que crece en en Asía.

Esta savia se parece a la leche y se envía a las fábricas en grandes buques cisterna oceánicos. Una vez retirado del árbol, la savia se llama látex.

Al latex se deben añadir aceleradores, aceite, el color , y el agua.

Después, el látex se pone en un tanque que da la forma del globo ayudado por un coagulante. Este coagulante está compuesto de nitrato de calcio, agua , y/o alcohol. Después se seca la forma revestida de coagulante, y se sumerge en el látex compuesto.

| Látex compuesto |

A continuación, la forma revestida de látex pasa a través de un conjunto de cepillos giratorios que rueda alrededor del cuello del globo. La forma revestida de látex se lava a continuación en agua caliente para eliminar restos del coagulante sobrante. Finalmente, la forma se coloca en un horno de 71ºC para secarlo y curarlo durante 20-25 minutos

¿COMO SE FABRICAN LAS MALETAS?

1.La primer fase para hacer una maleta es tener un diseño claro para esto existen los bocetos:

2. Se escoge la lona con la cual se trabajara para la creacion de la meleta:

3.Luego se somete la lona a una serie de pruebas:

Primero en una lavadora, después 40 horas frente a rayos ultravioleta y por ultimo se frota la lona con lija para comprobar que esta sea resistente.

4.En la lona ya tratada se imprime con una maquina especializada para tela el motivo o logo que se diseño en el boceto(paso1)

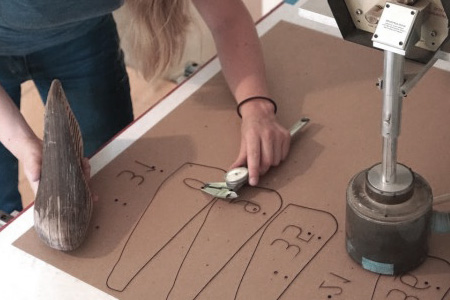

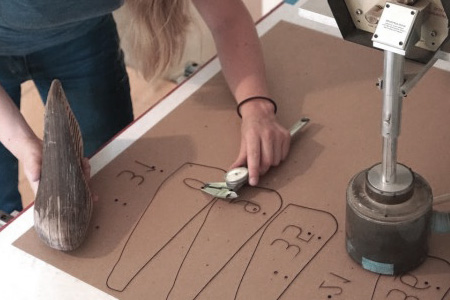

5. Se corta la lona ya impresa con una maquina automatica controlada por una computadora que logra cortes perfectos:

6. Se pone en una maquina la tela ya con cortada la cual pone la marca de la empresa textil que esta creando la maleta, esta maquina se usa verticalmente para obtener unos cortes realmente finos:

7.Lo que sigue es poner la cremallera a la maleta para esto personas expertas en el arte de la manufacturacion manual ponen las cremalleras:

8.Por ultimo se ensablan todas las partes de la maleta:

RESULTADO FINAL:

¿COMO SE HACEN UNOS ZAPATOS?

1.Lo primero que se hace, es un molde de hierro, plastico u otro material para cada pieza del zapato.

Antiguamente esto se hacia a mano, de forma artesanal y siguiendo patrones que la experiencia iba aportando al fabricante, a base de prueba error se conseguían moldes para la horma interior del zapato que aportaban más o menos comodidad. Hoy día en la fabricación de zapatos gracias en parte al avance tecnológico y científico y con herramientas de diseño como los programas CAD/CAM se consiguen prototipos de horma que se pueden probar con ingeniería inversa, apartándolos a la ergonomía del movimiento del pie, estudiando en profundidad las formas y materiales más adecuados para cada componente del revestimiento del calzado.

Antiguamente, el artesano zapatero cortaba manualmente cada pieza que componía el zapato, escogiendo con minuciosidad la parte de la hoja de piel que convenía más para cada pieza, incluso la piel mejor curtida tiene zonas mejores y peores, así este proceso tenia una gran importancia y era le que mayor valor podía aportar al zapato una vez terminado. La dirección en que se extiende la piel también es otro factor a tener en cuenta, por su patrón debería cortarse longitudinalmente o transversalmente, de lo contrario el zapato podría perder su solidez. Los cortadores de piezas son los que muchas veces consiguen la verdadera magia del calzado artesanal contribuyendo de forma sustancial a la belleza y solidez del zapato, ya que su trabajo es el de elegir y cortar los trozos de piel, siendo este puesto solo apto para manos expertas en lo referente a tonalidades, peso, humedad y flexibilidad de la piel.

3.Una vez que las piezas están cortadas, se preparan para el proceso de cosido.

Las piezas que conformarán el zapato deben prepararse antes del cosido, una vez cortadas todas las piezas que deben estar agrupadas por tamaños, no nos olvidemos de las tallas, se pintan unas guías que indican donde se deben realizar las costuras. El cuero es un material más duro que la tela por ello el cosido si es realizado a mano es mucho más laborioso, al coser la piel de las piezas que conformaran el empeine suelen utilizarse dos agujas para que el proceso sea un poco más fácil. A veces las piezas ya están precosidas a maquina para que luego el patrón del cosido a mano sea más fluido dando como resultado un acabado perfecto.

Las piezas de cuero más comunes en todos los zapatos suelen ser el empeine, la lengueta, el talón, las palas y el forro interior, estas partes deben ir cosidas firmemente para aportar durabilidad y debe hacerse de forma refinada para aportar belleza al conjunto. Existe una gran variedad de construcción del calzado: el montado convencional, el cosido blake, el san crispino, el cosido guante, el strober, el goodyear, el kiowa, el vulcanizado y el de inyección directa al corte. El proceso de unión de las piezas suele hacerse con maquinas especiales de coser piel que pueden ofrecer diferentes patrones de cosido dejando un acabado uniforme.

5.Ya en este nivel, se procede a colocar los ojales, realizar costuras de embellecido, montar forros y aparado del calzado.

El aparado del calzado podríamos entenderlo como el montado de todas las piezas que conforman la parte superior del zapato, las aparadoras y aparadores dan forma al zapato al ir uniendo todas las piezas, cosiendolas o pegandolas según se precise. Cuando nos preguntamos cómo se hacen los zapatos, posiblemente quien mejor nos lo podría responder sería un aparador o aparadora de calzado ya que son ellos quienes dan forma tridimensional al diseño, a los cortes de piel, mediante un proceso totalmente artesanal, muchas veces, y por la experiencia adquirida un buen aparador es capaz de realizar verdaderas obras de arte en cada zapato.

6.Preparación del zapato para unirlo a la suela

Aquí, se ensambla, se monta y se realiza el acabado del calzado, juntando las plantillas o avíos, una vez esto se realiza, se procede a colocar sobre la horma la punta del zapato, para coser los lados y montarle el talón. Una vez todo esto esta listo siempre pueden quedar sobrantes de piel tras el proceso, por ello es importante realizar una revisión a fin del localizar estos fallos y subsanarlos bien rebajando con una cuchilla o lijando a fin de que ningún defecto pueda afectar a la comodidad del zapato.

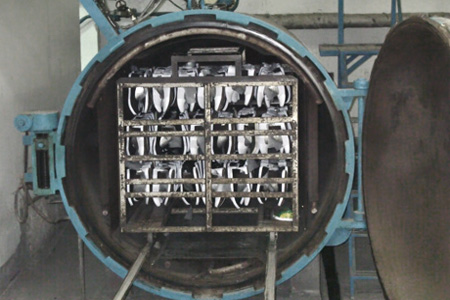

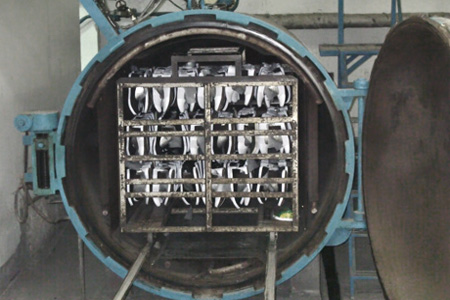

7.Estabilizado del material mediante calor.

Se pasa por los hornos, que se encargan de estabilizar las hormas, luego se lija (carda), toda la piel que se debe adherir a la suela para aplicarle pegamento. Este proceso tiene su importancia ya que en gran medida es el responsable de que la unión entre dos piezas de distintos materiales permanezcan unidas a lo largo de la vida utíl del calzado. Los adhesivos o colas para calzado tienen tres características diferenciadoras: la viscosidad, el tiempo en abierto ( esto es, el tiempo máximo en el cual las dos piezas a pegar pueden interpenetrarse correctamente) y por último la velocidad de evaporación del componente. Con los hornos se consigue manejar de una manera optima las temperaturas que afectan a estas características de los adhesivos.

8.Proceso de pegado de la suela al cuerpo del zapato

En la fabricación de zapatos se utilizan distintos tipos de adhesivo, dependiendo fundamentalmente del material de la suela se utilizará uno u otro. Por lo general se aplica el ahesivo sobre las dos superficies a unir, se deja secar durante un tiempo estimado y despues se realiza la unión de las dos piezas siempre dentro del tiempo en abierto de la cola, algunos ahdesivos permiten la reactivación del adhesivo alcanzando una determinada temperatura. Se unen ambas superficies y se prensa.

9.La suela es prensada.

Normalmente después del proceso de pegado que suele realizarse en dos pasos, primero un pegado simple y luego uno con calor que provoca una reactivación del adhesivo, se procede al prensado con una maquina que prensar que con un mecanismo habitualmente hidráulico aplica presión en las zonas donde se ha realizado la unión para conseguir un resultado de pegado duradero.

10.Proceso de cosido de la suela.

En determinados zapatos con el proceso de pegado y prensado ya tendríamos el par listo, pero en este post estamos hablando de zapatos artesanales y el cosido final del cuerpo del zapato a la suela es fundamental en este tipo de calzado. Tenemos que decir que los tipos de cosido más habituales son el "blake welt" y "Goodyear welt" por su terminología en ingles.

En el proceso Blake welt el cosido está hecho por dentro del zapato, haciéndolo imposible de realizar a mano, se realiza con una maquina a tal efecto, la parte superior del zapato se une por debajo de la plantilla y se cose hasta la suela. Un único cosido une todas las piezas.

El proceso Goodyear welt es el más antiguo y puede realizarse tanto a mano como con unas máquinas diseñadas a tal efecto, este proceso de cosido se realiza utilizando una entresuela que se cose a la plantilla y luego a la suela, todos estos tipos de cosido tienen sus pros y sus contras, este por ejemplo al utilizar capas extra suele ser más duradero pero por la misma razón también es menos flexible que un Blake welt.

Por último añadir otro proceso de cosido realizado en España por la marca Fluchos, este es totalmente artesanal y vendría a ser el intermedio entre un cosido Blake welt y un Goodyear welt. El cuerpo del zapato se une a la suela mediante un doble cosido a mano externo que disipa las desventajas de los dos tipos de cosido anteriores, manteniendo la flexibilidad de la suela al no incorporar más componentes y aportando la durabilidad de un cosido artesanal.

11.Revisión de los zapatos antes de su acabado final.

Se colocan las piezas por pares y tallas en filas o lotes, para revisarlas detalladamente, en este paso si se observa algún defecto en un zapato se desecha si el problema es grave o se repara si se puede. Tenemos dos pies, por ello necesitamos dos zapatos que formen el par, por ello se deben emparejar, un zapato para un pie derecho y otro para el izquierdo, al ser un produto artesanal y elaborado zapato a zapato estos tienen que ser lo más parecidos posible, ya que como habiamos expuesto con anterioridad en una misma pieza de piel, puede variar la textura, el dibujo, o incluso la tonalidad de color de la piel.

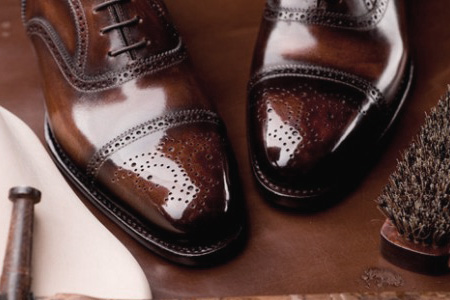

12.Se limpian y se les aplica productos para revitalizar el material con el que se han elaborado.

Cuando la mayor parte del trabajo está ya realizado, queda pulir los detalles y en este artículo sobre la fabricación de zapatos paso a paso te explicamos como lo hacen. Ha llegado la hora de limpiar bien los zapatos, retirar residuos del adhesivo utilizado, lijar bien los bordes, en algunos casos de zapatos artesanales incluso se aplican tintes especiales para formar patrones muy artisticos.

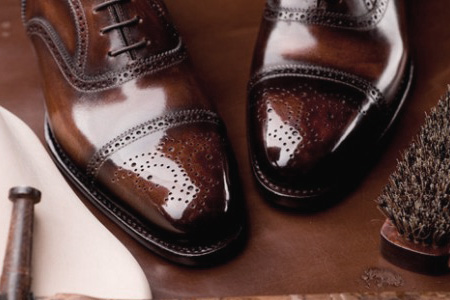

13.Último paso, se hacen brillar los zapatos (si el material es cuero).

Cuando nos referimos al acabado de la piel, generalmente nos referimos a los procesos por los que pasa la piel, previamente curtida, para conseguir un tipo concreto de textura, esto se ha conseguido en el paso en el que hemos elegido el tipo de piel, ahora toca darle brillo, sacando todo el potencial al material utilizando cremas a base de ceras u otros productos que por ejemplo pueden aportarle capacidades impermeabilizantes.

Profesora DIVA el glosario lo llevare aprendido de memoria el día de la exposición

ResponderBorrarATT:Laura Manuela Rincón Sáenz.